Vilka bearbetningsmetoder och utrustning används i grov-, halvfinish- och efterbehandlingsstadierna i loket? Hur säkerställer dessa metoder och utrustning bearbetningsnoggrannhet och ytkvalitet?

I grovstadiet använder Korbor främst två processer: vridning och fräsning. Vridning är lämplig för den första formningen av kamaxelkroppen. Genom en stor CNC-svarv bearbetas det tomma med ett höghastighets roterande verktyg för att bearbeta den yttre cirkeln, ändytan och preliminär spår. Fräsning används huvudsakligen för att ta bort en stor mängd material för att bilda den grundläggande konturen i kameran. Denna process använder vanligtvis en länkmaskin med flera axlar, som effektivt och exakt kan ta bort material enligt den förinställda tredimensionella modellen.

För att säkerställa noggrannheten och effektiviteten i grovsteget valde Korbor världens ledande CNC -bearbetningscenter. Dessa utrustningar är utrustade med högpindlar spindlar och verktygssystem med hög rigiditet, vilket effektivt minskar vibrationer och säkerställer stabiliteten och noggrannheten i bearbetningen. Samtidigt, genom integrerad CAM -programvaruprogrammering, uppnås optimering av bearbetningsvägen, onödigt avlägsnande av material reduceras och behandlingseffektiviteten och materialanvändningen förbättras. Dessutom säkerställer strikt verktygshantering och slitövervakningsmekanismer att verktygen alltid är i bästa skick under behandlingsprocessen, vilket ytterligare säkerställer behandlingsnoggrannheten.

Korbor kommer in i det semi-slutande scenen och antar mer sofistikerade vändnings- och slipningsprocesser. Vändning i detta skede används främst för att ytterligare korrigera kamaxelns storlek och form för att göra den nära de slutliga designkraven. Slipning fokuserar på att förbättra ytkvaliteten och dimensionell noggrannhet, särskilt för den fina snidningen av kamprofilen, med hjälp av en högprecision CAM-kvarn och ett diamantslipningshjul för mikroavlägsnande för att uppnå bearbetningsnoggrannhet för mikronivå.

Korbors halvfinishing utrustning är allt toppnivå i branschen, till exempel en CNC CAM-kvarn med ett kontrollsystem med sluten slinga, som kan övervaka och kompensera för bearbetningsfel i realtid för att säkerställa att varje slipning kan uppfylla extremt höga precisionskrav. Dessutom, för att tillgodose bearbetningsbehovet för kamaxlar av olika material och hårdhet, är Korbor utrustad med sliphjul med olika partikelstorlekar och hårdhet, i kombination med avancerad slipformningsteknik, vilket effektivt undviker påverkan av slipning av hjulslitage på bearbetningsanläggningen. I det halvfinishing-stadiet introducerade Korbor också online-detekteringssystem, såsom lasermätinstrument, för att mäta kamaxeln vid behandling i realtid, justera behandlingsparametrarna i tid och se till att varje process är korrekt och korrekt.

Efterbehandlingssteget är en nyckellänk i kamaxeltillverkningen. Korbor använder superfine slipning och poleringsteknologi för att uppnå spegelliknande ytkvalitet och extremt hög form noggrannhet. Superfine -slipning använder superhåriga slipmedel och extremt små foderhastigheter för att ytterligare förfina ytråheten, medan polering tar bort små ytfel med kemiska eller mekaniska medel för att förbättra ytfinishen.

För att uppnå detta mål introducerade Korbor avancerade superfina slipmaskiner och poleringsutrustning, som inte bara har extremt hög bearbetningsnoggrannhet, utan också kan flexibelt justera processparametrar enligt materialegenskaper och bearbetningskrav. Speciellt i poleringsprocessen använder Korbor en automatiserad poleringslinje, i kombination med ett intelligent kontrollsystem, för att uppnå enhetlighet och konsistens i poleringsprocessen, vilket förbättrar produktionseffektiviteten och produktkvaliteten kraftigt. Dessutom ägnar Korbor också uppmärksamhet på miljökontroll, såsom en konstant temperatur- och fuktighetsverkstadsmiljö, vilket minskar påverkan av temperaturförändringar på bearbetningsnoggrannheten och säkerställer att högkvalitativa kamaxlar kan produceras under alla förhållanden.

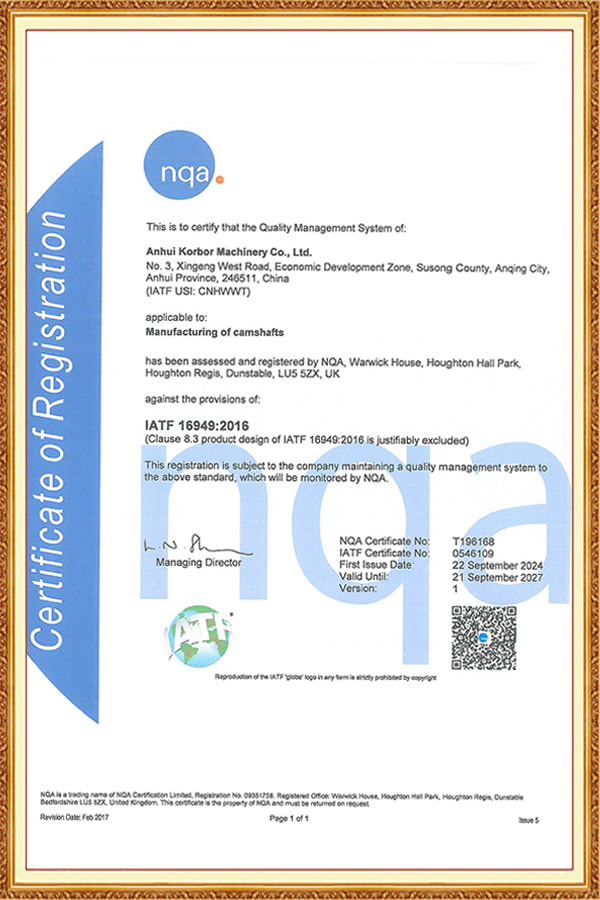

Under hela bearbetningsprocessen återspeglas Korbors tekniska fördelar inte bara i avancerade bearbetningsmetoder och utrustning, utan också i dess strikta kontroll av kvalitet och kontinuerlig förbättringskultur. Efter IATF16949: 2016 Kvalitetshanteringssystemstandard implementerar KORBOR Multi-Level och All-Round Quality Control i varje länk från råmaterialinspektion till färdig produkttestning. Den effektiva produktionslinjen och det strikta kvalitetshanteringssystemet säkerställer att den massproducerade Taiwan & Italy Motorcykelmarknadskamaxlar har konsekvent hög kvalitet. Dessutom har Korbor också ett forsknings- och utvecklingsteam som består av äldre ingenjörer och tekniker, som ständigt undersöker tillämpningen av ny teknik och nya material och leder branschutvecklingen med teknisk innovation.