Hur är produktionslinjens effektivitet för Anhui Korbor Machinery Co., Ltd. Camshafts, och kan den uppnå högprecisionsmassproduktion av Citroen-bilkamaxeln?

1. Produktionslinjeeffektivitet

Efter flera års optimering och uppgradering har företagets produktionslinje redan uppnått extremt hög produktionseffektivitet. Detta återspeglas främst i följande aspekter:

Hög nivå av utrustningsautomation: Företagets produktionslinje använder avancerad automatiseringsutrustning och robotteknologi, såsom CNC -maskinverktyg, automatiserade monteringslinjer, etc. Denna utrustning kan kraftigt minska manuella drifter och förbättra produktionseffektiviteten. Precisionen och stabiliteten för automatiserad utrustning är också högre, vilket bidrar till att säkerställa produktkvalitet.

Produktionsprocessoptimering: Företaget har omfattande optimerat produktionsprocessen, och genom införandet av avancerade hanteringsmetoder som mager produktion och Six Sigma har produktionsprocessen standardiserats, normaliserats och visualiserats. Detta förbättrar inte bara produktionseffektiviteten, utan minskar också produktionskostnader och skrothastigheter.

Hög utrustningsutnyttjande: Företaget uppmärksammar underhåll och underhåll av utrustning för att säkerställa att utrustningen alltid är i bästa arbetsvillkor. Genom rimlig produktionsplanering och schemaläggning uppnås fullt utnyttjande av utrustning och ledigheten och slöseriet med utrustning undviks.

Enligt relevant data Citroen bilkamaxel Produktionslinjen är relativt hög. Även om det kan finnas ojämnt användning av viss utrustning, totalt sett, är driften av produktionslinjen effektiv och stabil. Denna effektiva produktionslinje ger en solid grund för företaget för att uppnå massproduktion med hög precision.

2. Massproduktion med hög precision

Företaget har betydande fördelar i massproduktionen med hög precision av kamaxlar, vilket huvudsakligen återspeglas i följande aspekter:

Avancerad tillverkningsprocess: Företaget antar avancerade tillverkningsprocesser, såsom pulvermetallurgiprocess, precisionsprocess, etc. Dessa processer kan förbättra Precision och ytkvaliteten för Citroen -bilkamaxeln. Företaget har också introducerat avancerad värmebehandlingsteknologi, såsom förgasning och kylning, ytförstärkande behandling etc. för att ytterligare förbättra kamaxelns styrka och slitstyrka.

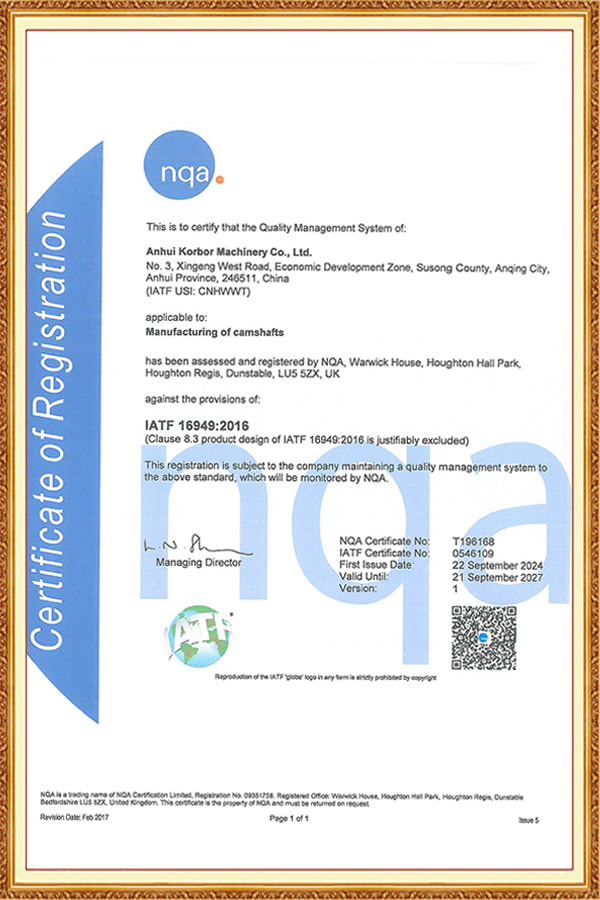

Strikt kvalitetskontroll: Företaget har ett strikt kvalitetskontrollsystem, följer IATF16949: 2016-standarden och implementerar flernivå och omfattande kvalitetskontroll för varje länk till produktionsprocessen. Från råmaterialupphandling, produktion och bearbetning, montering och felsökning till färdig produktinspektion är varje länk strikt kontrollerad för att säkerställa att produktkvaliteten uppfyller kundkraven.

Mät- och testutrustning med hög precision: Företaget är utrustat med högprecisionsmätnings- och testutrustning, såsom mätmaskiner för tre-koordinat, profilometrar, etc. Denna utrustning kan exakt mäta och testa storleken, formen, positionen etc. för kamaxeln för att säkerställa att produktnoggrannheten uppfyller designkraven.

Professionellt tekniskt team: Företaget har ett professionellt tekniskt team med rik erfarenhet och expertis inom kamaxeltillverkning och kan ge kunderna anpassade lösningar och teknisk support. Det tekniska teamet genomför också kontinuerligt teknisk innovation och forskning och utveckling för att främja kontinuerlig förbättring av företagets produktkvalitet.

När det gäller att uppnå massproduktion med hög precision av Citroen Car Camaxel kan företaget formulera detaljerade produktionsplaner och processflöden enligt kundkrav och produktdesignkrav. Genom avancerade tillverkningsprocesser, strikt kvalitetskontroll, mät- och testutrustning med hög precision och stöd från ett professionellt tekniskt team kan företaget se till att varje parti Citroen-bilkamaxel har har hög precision och stabil kvalitet.