Hur man säkerställer noggrannheten och ytkvaliteten på kamaxlar under tillverkningsprocessen Toyota Automobile Camshafts ?

Material är grunden. Korbor använder högpresterande legeringsmaterial som basmaterial för kamaxlar. Dessa material har strikt screenats och har utmärkta mekaniska egenskaper och termisk stabilitet, vilket ger en solid grund för efterföljande bearbetning och prestanda för slutprodukten. Högpresterande legeringar kan inte bara effektivt motstå hög temperatur, högtryck och höghastighetsfriktion under motordrift, utan också upprätthålla stabil dimensionell noggrannhet och formstabilitet vid långvarig användning.

När det gäller värmebehandling använder Korbor en serie avancerade processer, inklusive härdning, förgasning och släckning, som är avgörande för prestationsförbättringen av kamaxlar. Förgasning kan öka kolhalten på ytan av kamaxeln och därmed förbättra dess hårdhet och slitstyrka; Släckning förändrar materialets inre struktur genom snabb kylning, vilket ytterligare förbättrar hårdheten och styrkan; Temperering är att eliminera släckning av stress och upprätthålla materialets seghet och omfattande mekaniska egenskaper. Kombinationen av denna serie värmebehandlingsprocesser gör det möjligt för kamaxeln att upprätthålla hög styrka och hårdhet samtidigt som man har god trötthetsresistens och deformationsmotstånd, vilket lägger grunden för hög precision.

I precisionsbearbetningsprocessen använder Korbor avancerade CNC-svarvar, slipmaskiner och slipcentra, som är utrustade med högprecisionsmätning och styrsystem för att säkerställa att varje storlek och formfunktion för kamaxeln under bearbetningsprocessen uppfyller konstruktionskraven. I synnerhet för bearbetning av CAM-profilen använder Korbor högprecision av CNC-slipningsteknik, som säkerställer noggrannheten och jämnheten i CAM-profilen genom exakt programmering och realtidsövervakning, vilket är avgörande för tidpunkten för öppnings- och stängningen av motorventilerna och påverkar direkt effekten och bränsleeffektiviteten hos motorn.

Dessutom uppmärksammar Korbor också kontrollen av ytfinish, använder fin poleringsteknologi för att ta bort små brister och burrs som genereras under bearbetningsprocessen, förbättra smidigheten och slitmotståndet hos kamaxeln, minska friktionsförlust och buller under drift och förlänga livslängden.

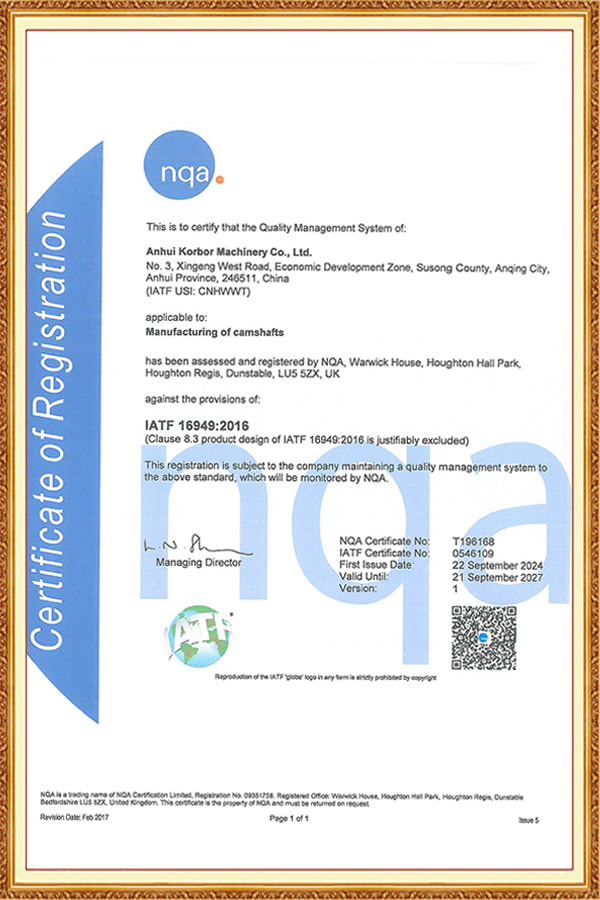

Korbor följer IATF16949: 2016 Kvalitetshanteringssystemstandard, som är en av de strängaste internationella standarderna i bilindustrin, som täcker hela processen från design, produktion till service. Genom att skapa ett ljudkvalitetshanteringssystem har Korbor uppnått strikt kontroll över varje länk från råmaterialupphandling, produktion och bearbetning till färdig produktinspektion, vilket säkerställer konsistensen och stabiliteten i produktkvaliteten.

Produktionskonceptet "noll defekt" är kärnan i Korborens kvalitetshantering. Företaget betonar att förebyggande är bättre än korrigering och eliminerar potentiella kvalitetsproblem genom kontinuerlig förbättring och förebyggande åtgärder. Under produktionsprocessen implementerar Korbor flera nivåer och omfattande kvalitetskontroll, inklusive onlineövervakning, första stycke inspektion, processinspektion och slutlig inspektion för att säkerställa att varje parti produkter uppfyller de högsta kvalitetsstandarderna.

Korbor tillhandahåller inte bara högkvalitativa kamaxelprodukter, utan har också åtagit sig att tillhandahålla enstaka service till varje kund. Från tom gjutning till färdig produktleverans styrs varje länk strikt för att säkerställa tillförlitlig kvalitet och snabb leverans. Denna servicemodell förbättrar inte bara kundtillfredsställelse utan förbättrar också Korbors konkurrenskraft på den globala marknaden.

Varje år levererar Korbor mer än 2,3 miljoner uppsättningar produkter till kunder runt om i världen, inklusive anpassade kamaxlar för Toyota -bilar. Genom strategiskt samarbete med många internationellt kända varumärken har Korbor inte bara samlat rik branscherfarenhet och teknisk styrka, utan också vunnit ett stort erkännande och förtroende för den globala marknaden.