I bearbetningsprocessen Okunnig kamaxlar , hur man kan säkerställa att kamaxelns nyckelparametrar, såsom profilnoggrannhet, positionsnoggrannhet och ytråhet, uppfyller designkraven?

1. Högpresterande material och värmebehandlingsprocess

Valet av material är grunden. Korbor använder högpresterande legeringsmaterial som bas för kamaxeln. Dessa material har inte bara hög styrka och god seghet, utan har också utmärkt värmebeständighet och korrosionsbeständighet, vilket lägger en solid grund för efterföljande precisionsbearbetning och långvarig användning. Genom en serie värmebehandlingsprocesser såsom temperering, förgasning och släckning kan Korbor förbättra kamaxelns inre prestanda, inklusive hårdhet, styrka och slitmotstånd, vilket säkerställer dess stabilitet och hållbarhet i extrema arbetsmiljöer. Detta steg är avgörande för att upprätthålla profilens noggrannhet för kamaxeln i långvarig användning, eftersom ökningen i hårdhet effektivt kan motstå slitage och minska profildeformationen.

2. Precisionsbearbetningsteknik och utrustning

För att säkerställa profilnoggrannheten för kamaxeln använder Korbor avancerad CNC-slipningsteknologi och bearbetningscentra med hög precision. Dessa enheter använder datorkontrollerade exakta vägar för att utföra konturbehandling på mikronivå på kamaxlar, vilket säkerställer att de viktigaste dimensionerna för varje kam, såsom form, lyft, bascirkeldiameter, etc., är helt förenliga med designteckningarna. Genom att anta ett stängd slingkontrollsystem övervakas och justeras felen i behandlingsprocessen i realtid, vilket ytterligare förbättrar behandlingsnoggrannheten. Dessutom använder Korbor också online -mätningsteknologi för att utföra omedelbar upptäckt av kamaxeln vid bearbetning, korrekta avvikelser i tid och säkerställa hög stabilitet i konturnoggrannheten.

3. Garanti för positionsnoggrannhet

Positionsnoggrannhet, det vill säga det relativa positionsförhållandet mellan de viktigaste delarna av kamaxeln (som tidskrifter, CAMS, etc.), är nyckeln till att säkerställa den normala driften av motorn. Korbor använder ett fem-axligt länkbearbetningscenter och ett avancerat fixtursystem för att säkerställa att alla nyckeldelar bearbetas i en klämma, vilket minimerar positioneringsfelet orsakat av multipel klämma. Dessutom använder Korbor också högprecisionsdetekteringsutrustning såsom laserområdefinder och tre-koordinatmätmaskiner för att utföra detektion i full storlek av kamaxlar för att säkerställa att alla nyckelpositioner uppfyller designkraven, förverkligar all-runda precisionskontroll från bearbetning till upptäckt.

4. Kontroll av ytråhet

Ytråhet påverkar direkt friktionsegenskaperna, slitmotståndet och livslängden för kamaxeln. Korbor använder ultrafinishing-teknik och mikro- ABRASIVES för att bearbeta kamaxelns arbetsyta till en extremt låg grovhetsnivå genom en fin poleringsprocess. Denna process förbättrar inte bara ytan på ytan och minskar friktionsförlusten, utan hjälper också till att bilda en effektiv smörjoljefilm, vilket ytterligare förbättrar kamaxelns slitmotstånd och driftseffektivitet. Samtidigt kontrollerar Korbor strikt kvaliteten och förhållandet för slipvätskan för att säkerställa att inga föroreningar införs under bearbetningsprocessen för att påverka ytkvaliteten.

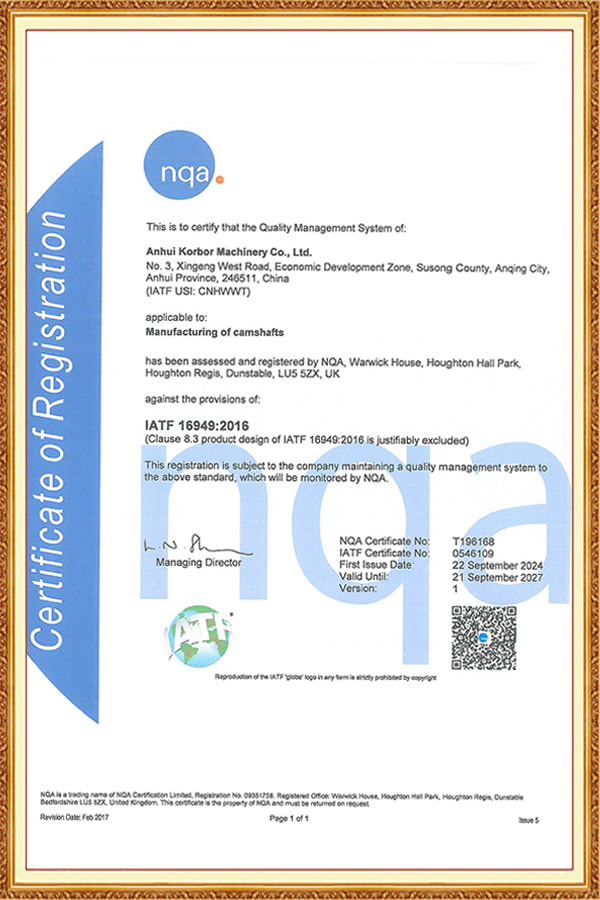

5. Kvalitetshanteringssystem och standardöverensstämmelse

Korbor följer IATF16949: 2016 International Automotive Quality Management System Standard och har etablerat ett komplett kvalitetshanteringssystem. Från råmaterialupphandling, produktion och bearbetning, testning till färdig produktleverans implementerar varje länk flera nivåer och omfattande kvalitetskontroll. Genom kontinuerliga processrevisioner och produktrevisioner optimerar Korbor kontinuerligt produktionsprocessen för att säkerställa produktkvalitetens konsistens och stabilitet. Detta "noll defekt" -produktionskoncept har gjort att Korbor kamaxlar har ett mycket högt rykte på den globala marknaden och vann förtroende och samarbete för många välkända biltillverkare.

6. Service på en enda stop och leverans i tid

Förutom teknisk excellens tillhandahåller Korbor också one-stop service från tom casting till färdig produktleverans, vilket säkerställer kunders sömlös anslutning från design till produktion. Med effektiva produktionslinjer och flexibla produktionsplaneringsfunktioner kan Korbor slutföra beställningar i tid och med hög kvalitet för att tillgodose kundernas brådskande behov. Denna allround-servicemodell förbättrar Korbors konkurrenskraft ytterligare på den globala marknaden.